Производитель шлифовальных кругов

Благодаря прямым оптовым ценам от производителя мы добились успеха как производитель шлифовальных дисков — ваш надежный поставщик шлифовальных кругов, предлагающий качественную продукцию и исключительный сервис.

Шлифовальные круги используются для удаления материала, шлифовки сварных швов и подготовки поверхности в металлообрабатывающей промышленности и промышленном обслуживании. По сравнению с отрезными кругами, шлифовальные круги рассчитаны на постоянное боковое давление и длительный контакт с заготовкой.

Эта страница предназначена для промышленных покупателей, дистрибьюторов и производственных цехов, выбирающих шлифовальные круги для многократного использования в производстве. Представлены распространенные типы кругов в зависимости от типа материала, угла шлифования и интенсивности нагрузки, с акцентом на стабильное режущее поведение, контроль температуры и постоянную производительность в разных производственных партиях.

Сертификаты

Мы предлагаем широкий выбор шлифовальных кругов, предназначенных для эффективного снятия материала в различных областях применения. Каждый круг проходит строгий контроль качества и разработан для совместимости со всеми стандартными угловыми шлифовальными машинами, обеспечивая надежную работу и длительный срок службы в сложных промышленных условиях. Наши шлифовальные круги сертифицированы MPA-Германия— высшая международная сертификация для абразивной продукции, еще раз демонстрирующая нашу приверженность безопасности, производительности и качеству.

Для чего предназначены шлифовальные круги?

Шлифовальные круги — это абразивные инструменты на связке, используемые для удаления материала, придания формы поверхностям и подготовки кромок. В отличие от отрезных кругов, предназначенных для прямой резки, шлифовальные круги рассчитаны на непрерывный контакт, повышенное боковое давление и длительное трение.

В металлообработке и промышленном обслуживании шлифовальные круги используются для подготовки сварных швов, очистки поверхности, удаления заусенцев, придания формы кромкам и устранения дефектов. Их характеристики напрямую влияют на эффективность шлифования, качество поверхности, управляемость инструмента и безопасность оператора.

С точки зрения производства, шлифовальные круги предъявляют более высокие механические требования, чем отрезные. Они должны сохранять структурную целостность под боковой нагрузкой, обеспечивая при этом контролируемое удаление материала. Это делает выбор абразива, состав связующего вещества, конструкцию армирующих элементов и контроль процесса вулканизации особенно важными.

На этой странице объясняется, как изготавливаются шлифовальные круги, как различные конструкции ведут себя в реальных условиях эксплуатации и как выбрать подходящий шлифовальный круг в зависимости от области применения и условий работы.

Распространенные типы шлифовальных кругов, используемых в металлообработке.

Шлифовальные круги с утопленным центром

Шлифовальные круги с утопленным центром, обычно известные как тип 27, являются наиболее распространенными шлифовальными кругами для угловых шлифовальных машин. Утопленная ступица позволяет использовать круг под небольшим углом, что делает его подходящим для шлифовки поверхностей и удаления сварных швов.

Обычно они используются для:

-

Шлифовка сварного шва

-

Подготовка кромки

-

Выравнивание поверхности

-

Удаление ржавчины и краски

Их конструкция обеспечивает баланс между доступностью и устойчивостью, особенно при выполнении производственных и строительных работ.

Плоские шлифовальные круги

Плоские шлифовальные круги используются там, где требуется полный контакт с поверхностью. Они чаще встречаются на стационарных шлифовальных станках или специализированном оборудовании и выбираются для контролируемого и равномерного удаления материала.

Тонкие шлифовальные круги диаметром около 6 мм.

Шлифовальные круги толщиной около 6 мм часто используются в качестве промежуточного варианта между резкой и шлифованием. Они позволяют выполнять легкую шлифовку, обеспечивая при этом лучший контроль, чем более толстые круги.

На практике эти колеса выбирают в следующих случаях:

-

Количество мест ограничено.

-

Операторы хотят большей точности.

-

Чрезмерное удаление материала не требуется.

Однако их использование по-прежнему требует правильной техники, чтобы избежать чрезмерного бокового давления.

Абразивные материалы и поведение при шлифовании

Оксид алюминия и белый оксид алюминия

Оксид алюминия — наиболее часто используемый абразив для шлифовки углеродистой стали. Он обеспечивает стабильную работу, предсказуемый износ и хорошую экономическую эффективность.

Белый оксид алюминия обладает более высокой чистотой и легче разрушается при шлифовании. Такое свойство самозатачивания снижает тепловыделение и делает его пригодным для обработки нержавеющей стали и материалов, чувствительных к высоким температурам.

В реальных условиях шлифовальные круги из белого оксида алюминия часто обеспечивают более плавное шлифование, но могут быстрее изнашиваться при чрезмерном давлении.

Абразивные материалы из диоксида циркония и оксида алюминия

Абразивные материалы на основе диоксида циркония более прочные и ударостойкие, чем стандартный оксид алюминия. Их часто выбирают для шлифовки в тяжелых условиях, где применяется длительное давление.

Однако цирконий показывает наилучшие результаты, когда давление шлифования достаточно велико для активации его механизма самозаточки. При легком шлифовании или высокоскоростных процессах с низким давлением цирконий может не в полной мере проявить свои преимущества.

Это распространенное заблуждение на рынке, где цирконий иногда рекламируется как универсально превосходящий другие материалы независимо от области применения.

Керамические абразивы в шлифовальных кругах

Керамические абразивы обеспечивают агрессивную резку и длительный срок службы в сложных условиях эксплуатации. Они используются в высокопроизводительных шлифовальных кругах, предназначенных для промышленного производства.

Для их использования требуется точная формула связующего вещества и контролируемое производство. Без надлежащего баланса связующего вещества керамические абразивы могут показаться слишком агрессивными или нестабильными при ручном применении.

Системы склеивания и твердость колес

Шлифовальные круги основаны на системах смоляной связки, которые обеспечивают баланс твердости и эластичности. Связка должна быть достаточно прочной, чтобы удерживать абразивные зерна под давлением, и в то же время достаточно гибкой, чтобы отводить затупившиеся зерна и обнажать новые режущие кромки.

Твердость шлифовального круга — это не простой показатель прочности. Более твердый круг не всегда служит дольше. Во многих областях шлифовки немного более мягкая связка обеспечивает лучшую самозаточку и меньшее выделение тепла.

В производстве состав связующего вещества корректируется на основе следующих факторов:

-

Тип абразива

-

Толщина колеса

-

Предполагаемое применение

-

Ожидания целевого рынка

Этот баланс оказывает существенное влияние на ощущения от шлифовки и срок службы.

Конструкция армирования и соображения безопасности.

Шлифовальные круги армируются стекловолоконной сеткой, чтобы выдерживать боковое давление и вращательные силы. Распространенной конструкцией является многослойное армирование стекловолокном, часто расположенное в виде Конфигурация сэндвича 2+1.

Это подкрепление улучшает:

-

Сопротивление боковой нагрузке

-

Структурная стабильность в процессе шлифовки

-

Безопасность при высоких оборотах двигателя

Недостаточное армирование является одной из наиболее распространенных причин выхода из строя шлифовальных кругов, особенно при агрессивном использовании или под неправильными углами.

Производственные процессы и практический опыт

Методы прессования и контроль плотности

Шлифовальные круги могут быть изготовлены методом холодного прессования, полугорячего прессования или горячего прессования. Каждый метод влияет на внутреннюю плотность и распределение связующих веществ.

Холодное прессование — эффективный и широко используемый метод, однако в случае более толстых шлифовальных кругов неравномерная плотность может приводить к нестабильному шлифованию. Для улучшения равномерности плотности и прочности кромки часто применяется полугорячее или горячее прессование.

На практике выбор метода прессования определяется толщиной шлифовального круга и ожидаемой нагрузкой при шлифовании, а не только скоростью производства.

Отверждение и стабилизация адгезии

После прессования шлифовальные круги подвергаются контролируемому отверждению для стабилизации смоляной связи. Правильное отверждение обеспечивает:

-

Постоянная твердость

-

Стабильное поведение при шлифовании

-

Устойчивость к термической деградации

Недостаточная вулканизация приводит к размягчению колес и быстрому износу, в то время как чрезмерная вулканизация может сделать колеса хрупкими и склонными к растрескиванию. Этот баланс достигается за счет проверенных диапазонов технологических параметров, основанных на системе смол и геометрии колеса.

Контроль качества при производстве шлифовальных кругов.

Профессиональные производители проводят множество проверок качества, в том числе:

-

Контроль размеров

-

Визуальный осмотр

-

Тестирование скорости и импульсного режима

-

Проверка балансировки для колес большего диаметра

Эти меры контроля необходимы для обеспечения безопасности и стабильной работы, особенно на экспортных рынках с различными условиями эксплуатации.

Как метод прессования влияет на стабильность шлифовального круга

В реальных условиях шлифовальные круги ведут себя совсем иначе, чем отрезные круги. Во время шлифовки круг находится под постоянной боковой нагрузкой и непрерывно контактирует с заготовкой. Это означает, что внутренняя плотность и распределение связующего вещества оказывают гораздо большее влияние на стабильность, чем при резке.

В процессе производства мы рано поняли, что использование только холодного прессования для определенных характеристик шлифовальных кругов часто приводит к проблемам, которые проявляются только во время реальной шлифовки. После вулканизации круги могут выглядеть нормально, но под нагрузкой они начинают вибрировать, неравномерно покрываться глазурью или быстрее изнашиваться по краям. Эти проблемы обычно связаны с неравномерностью плотности, которую трудно обнаружить визуально.

По этой причине мы не применяем один и тот же метод прессования ко всем шлифовальным кругам. Для определенных диаметров и толщин, где стабильность имеет первостепенное значение, мы используем полугорячее или горячее прессование для улучшения однородности плотности. Такой выбор сделан для улучшения контроля процесса шлифования и снижения риска нестабильного поведения при длительной эксплуатации.

Практические компромиссы в производстве шлифовальных кругов

В производстве шлифовальных кругов более высокая твердость или более высокая скорость производства не приводят автоматически к улучшению характеристик. На самом деле, чрезмерное изменение любого из этих параметров часто создает новые проблемы в реальных условиях эксплуатации.

В контролируемых испытаниях очень твердые шлифовальные круги могут служить дольше, но в повседневной эксплуатации они, как правило, выделяют больше тепла, теряют эффективность резки и увеличивают трудозатраты оператора. Со временем это приводит к снижению производительности и нестабильным результатам обработки поверхности. Эти эффекты особенно заметны при непрерывном шлифовании или в условиях высоких температур.

На основе отзывов, полученных в различных областях применения и на экспортных рынках, мы корректируем прочность сцепления и методы прессования, чтобы поддерживать баланс между скоростью износа, качеством резки и стабильностью работы. Наши решения принимаются не только на основе лабораторных данных, но и с учетом того, как круг ведет себя под реальным давлением, температурой и условиями эксплуатации на объекте.

Типичные примеры шлифовки в реальных условиях

Шлифовальные круги используются в:

-

Изготовление конструкционной стали

-

Подготовка к сварке и финишная обработка.

-

Строительные и инфраструктурные работы

-

Техническое обслуживание оборудования

-

Промышленные ремонтные работы

В регионах с высокими температурами, таких как Юго-Восточная Азия, Южная Америка и Ближний Восток, длительные циклы шлифовки могут увеличивать термическое напряжение на шлифовальных кругах. В таких условиях стабильность сцепления и качество упрочняющего материала часто имеют большее значение, чем номинальный абразивный материал.

Когда шлифовальный круг — неподходящий вариант

Шлифовальные круги предназначены для удаления материала под контролируемым боковым давлением, но они подходят не для всех операций. На практике использование шлифовального круга в ситуациях, когда лучше подошел бы другой инструмент, часто приводит к проблемам с производительностью и безопасностью.

Одна из распространенных ошибок — использование шлифовального круга для прямой резки. Хотя круг может казаться прочным, он не предназначен для резки под прямым углом. Это часто приводит к чрезмерному нагреву, быстрому износу кромок и повышенному риску повреждения круга. Для прямых разрезов правильным и более безопасным выбором является отрезной круг.

Ещё одна проблема возникает при использовании очень твердых шлифовальных кругов на тонких или гибких заготовках. В таких случаях круг, как правило, быстрее нагревается, чем удаляет материал. Операторы могут столкнуться с образованием нагара, плохой реакцией резки и необходимостью прилагать большее давление, что ещё больше снижает контроль и стабильность процесса.

Шлифовальные круги также плохо подходят для маломощных угловых шлифовальных машин при использовании агрессивных абразивов или очень твердых связующих веществ. В таких условиях круг не может должным образом самозатачиваться. Вместо эффективной резки он трется о поверхность, вызывая вибрацию и неравномерный износ. Это часто ошибочно принимают за проблему качества, тогда как реальная причина заключается в несоответствии конструкции круга и условий эксплуатации.

В реальных условиях неправильный выбор шлифовального круга обычно не приводит к немедленным поломкам. Проблемы накапливаются постепенно в виде перегрева, нестабильности при работе и усталости оператора. Поэтому выбор правильного инструмента и его характеристик часто важнее, чем выбор самого твердого или долговечного круга.

Как выбрать правильный шлифовальный круг

Выбор следует начинать с приложения:

-

Шлифовка углеродистой стали обычно хорошо работает с оксидом алюминия.

-

Для улучшения характеристик нержавеющей стали полезно использование белого оксида алюминия или оптимизированных составов диоксида циркония.

Толщина и диаметр шлифовального круга должны соответствовать инструменту и предполагаемому давлению шлифования. Более тонкие круги обеспечивают лучший контроль, а более толстые — большую устойчивость при интенсивном шлифовании.

Для обеспечения безопасной эксплуатации всегда необходимо проверять рабочую скорость и совместимость оборудования.

| Приложение | Тип материала | Рекомендуемый шлифовальный круг | Выгода |

|---|---|---|---|

| Шлифовка сварного шва | Углеродистая и низколегированная сталь | Колеса из оксида алюминия типа 27 | Стабильный контакт, быстрое удаление |

| Подготовка поверхности | Нержавеющая сталь | Колеса из белого оксида алюминия | Снижено накопление тепла |

| Тяжелый шлифовальный станок | Чугун, высоколегированный | Колеса из диоксида циркония и оксида алюминия | Высокий уровень отгрузки |

Ответственность за индивидуальную настройку и производство OEM-продукции.

Профессиональные производители шлифовальных кругов предлагают варианты индивидуальной настройки под нужды заказчика, такие как:

-

Корректировка абразивной формулы

-

Настройка твердости колеса

-

Возможность индивидуальной настройки толщины и диаметра.

-

Варианты размеров стойки

-

Дизайн этикеток и упаковки

В то же время ответственные производители устанавливают четкие технические ограничения. Некоторые сочетания параметров могут быть отклонены, если они ставят под угрозу безопасность или производительность.

Такой баланс между гибкостью и ответственностью является важным показателем качества производства.

Отраслевые стандарты и соответствие требованиям

Шлифовальные круги изготавливаются в соответствии с признанными стандартами безопасности, такими как EN12413 для абразивных материалов на связке. Соответствие стандартам гарантирует минимальные показатели безопасности при номинальных условиях эксплуатации.

Соответствие стандартам следует рассматривать как базовое требование, а не как отличительную особенность.

Шлифовальные круги — это инструменты, созданные с учетом требований к точности резки, долговечности, безопасности и удобству управления. Их эффективность в реальных условиях определяется производственными решениями, принимаемыми задолго до того, как круг попадет к пользователю.

Для покупателей и дистрибьюторов понимание этих основных принципов позволяет более осознанно выбирать продукцию и оценивать поставщиков. Надежность поставщика шлифовальных кругов определяется не только заявленными характеристиками продукции, но и стабильным качеством изготовления и практическими знаниями в области применения.

Специальная линейка SG-PLUS (армированные шлифовальные круги)

-

Для стали

- Абразивный: Оксид алюминия А

- Твердость: R (Очень сложно)

- Приложения: Снятие фасок со сварных швов, удаление заусенцев, шлифование поверхностей в тяжелых условиях

- Функции: Исключительная производительность резки, исключительный срок службы инструмента, оптимизирован для мощных пневматических и электрических угловых шлифовальных машин

-

Для камня и чугуна

- Абразивный: Карбид кремния С

- Твердость: R (Профессиональный инструмент средней твердости)

- Приложения: Резка и шлифовка натурального и искусственного камня, огнеупорного камня, чугуна, твердого алюминия

- Функции: Высокая боковая устойчивость, длительный срок службы, подходит для угловых шлифовальных машин и высокочастотных шлифовальных машин

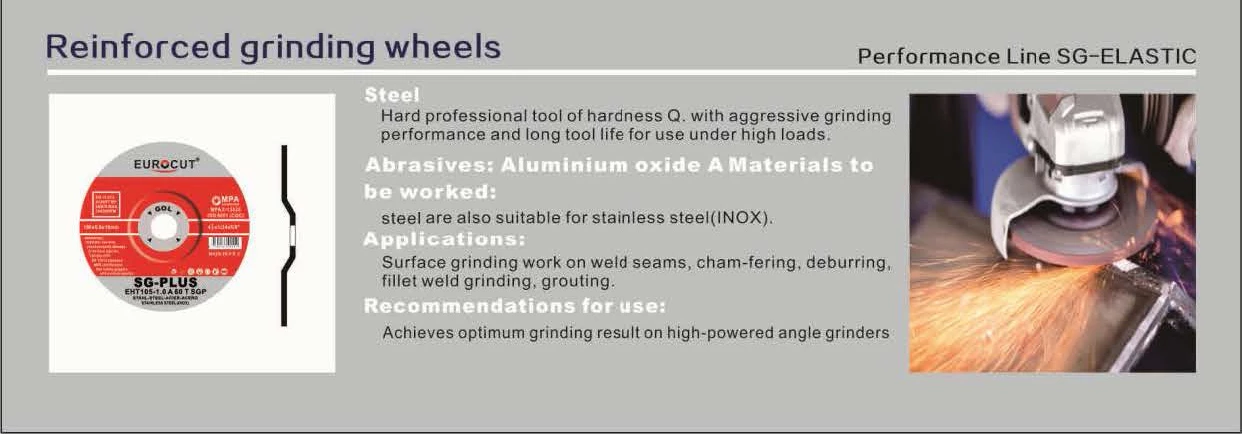

Performance Line SG-ELASTIC (армированные шлифовальные круги)

- Абразивный: Оксид алюминия А

- Твердость: Q (Жесткий профессиональный инструмент)

- Материалы: Сталь и нержавеющая сталь (INOX)

- Приложения: Поверхностная шлифовка сварных швов, снятие фасок, удаление заусенцев, шлифовка угловых швов, затирка

- Функции: Агрессивное шлифование при высоких нагрузках, длительный срок службы инструмента, отличное поглощение вибрации

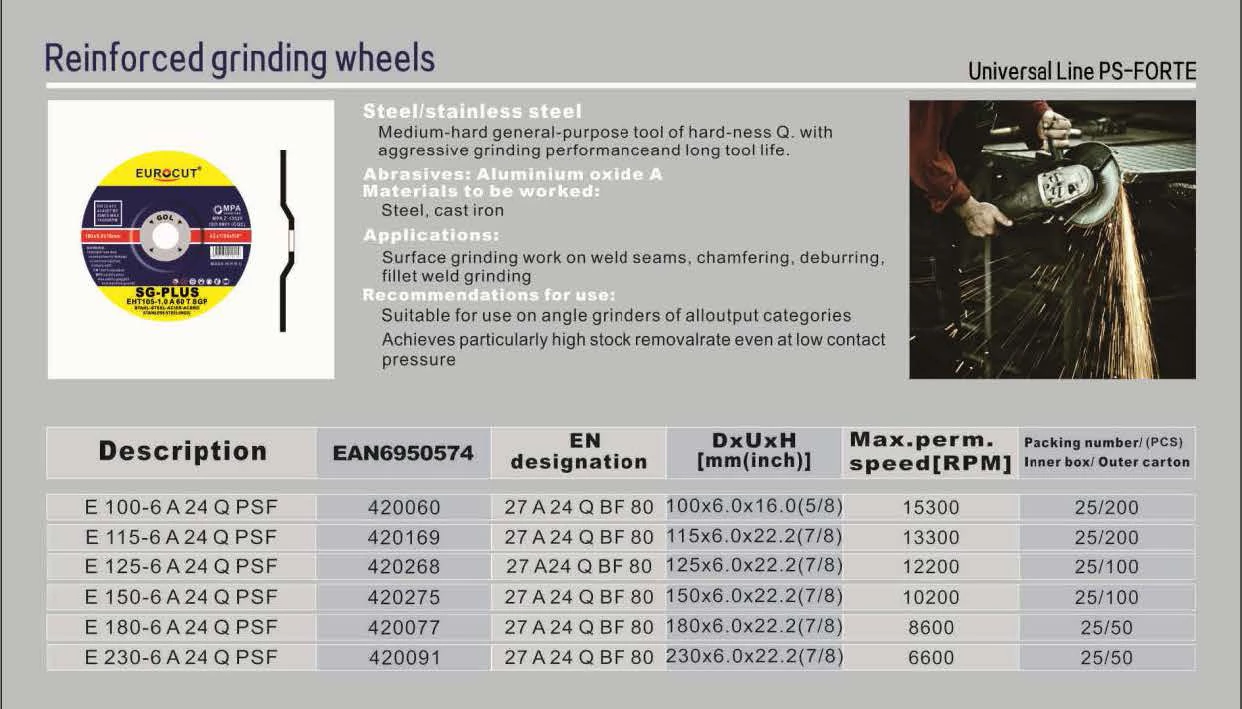

Универсальная линия PS-FORTE (Усиленные шлифовальные круги)

- Абразивный: Оксид алюминия А

- Твердость: Q (средней твердости, общего назначения)

- Материалы: Сталь, Чугун

- Приложения: Поверхностная шлифовка, снятие фасок, удаление заусенцев, отделка угловых швов

- Функции: Сбалансированная производительность резания, длительный срок службы, высокая производительность съема материала даже при низком давлении прижима

Почему выбирают нас?

-

Усовершенствования проверенных и надежных продуктов, повышающие эффективность вашего инструмента.

-

Прецизионная шлифовка, гарантирующая отсутствие царапин на поверхности вашей заготовки.

-

Значительно увеличенный срок службы инструмента, проверенный в реальных условиях.

Почему доверяют Цин Яну

Цин Ян — это наш тщательно разработанный частный бренд, предлагающий широкий ассортимент высокопроизводительных, качественных и экономичных абразивных материалов. Это не просто слоган — мы держим курс на MPA-СЕРТИФИКАТ, сертификация самого высокого уровня для шлифовальной продукции по всему миру, что отражает нашу твердую приверженность безопасности, производительности и постоянству.

Каждый абразивный инструмент Qing Yang соответствует строгим стандартам ИСО 9001 Стандарты. Каждая партия продукции проходит строгие испытания на прочность сцепления, сохранение зерна и точность размеров, что обеспечивает прослеживаемость производственного процесса и строгий контроль качества.

Наши продукты пользуются доверием и одобрением покупателей и инженеров более чем в 50 стран и регионов по всему миру. Работая с нами, вы получаете доступ к высококачественным шлифовальным кругам и дискам, подтверждённым высочайшими отраслевыми сертификатами.

Выбор подходящего шлифовального круга для вашей работы

Твердость круга, тип зерна и толщина — все эти параметры влияют на производительность под нагрузкой. В этих руководствах объясняется, как подобрать характеристики в соответствии с реальными условиями шлифования.

Выбор шлифовальных кругов для удаления сварных швов

Тип зерна, твердость связующего вещества и толщина диска подбираются в соответствии с профилем сварного шва и материалом.

Шлифовальные круги против лепестковых дисков

Проектирование конструкций, поведение под нагрузкой и определение места каждого инструмента в последовательности технологических процессов.

Почему шлифовальные круги выходят из строя преждевременно

Ошибки в работе приложений против производственных дефектов — анализ первопричин в производственных условиях.

Размеры шлифовальных кругов

| ММ | ДЮЙМ | SPEEDR.PM | СКОРОСТЬ/С | ПК/КТН |

| 100X4.0X16 | 4×1/8×5/8″ | 15200 | 80 | 300 |

| 100X6.0X16 | 4×1/4×5/8″ | 15200 | 80 | 200 |

| 115X6.0X22.2 | 4 1/2×1/4X7/8″ | 13300 | 80 | 200 |

| 125X6.0X22.2 | 5×1/4×7/8″ | 12200 | 80 | 100 |

| 150X6.0X22.2 | 6×1/4×7/8″ | 10200 | 80 | 100 |

| 180X6.0X22.2 | 7×1/4×7/8″ | 8500 | 80 | 50 |

| 230X6.0X22.2 | 9×1/4×7/8″ | 6640 | 80 | 50 |

Индивидуальные услуги по шлифовальным кругам

Известный производитель шлифовальных кругов Цин Ян не только производит продукцию под собственной торговой маркой, но и предлагает комплексное Решения по настройке OEM/ODM для шлифовальных кругов. Наши индивидуальные изделия отвечают самым высоким требованиям мировой шлифовальной отрасли и имеют сертификаты, соответствующие престижным стандартам MPA-СЕРТИФИКАТ уровень.

Гибкая настройка размера

Мы предлагаем очень гибкие спецификации размеров:

-

Внешний диаметр: Доступен широкий ассортимент: от компактных 3-дюймовых колес до больших 9-дюймовых колес повышенной прочности, все из которых можно настроить в соответствии с вашими требованиями.

-

Внутренний диаметр: Также возможна настройка (например, стандартные размеры 16 мм, 22,2 мм, 25,4 мм или специальные размеры, подходящие для вашего оборудования).

-

Толщина: Точное управление для удовлетворения различных требований к интенсивности шлифования в различных областях применения.

Оптимизированные материалы и характеристики

Наша команда инженеров подбирает абразивный состав и соотношение связующего вещества в зависимости от конкретной области применения — будь то металлообработка, обработка камня или универсальное шлифование.

Благодаря использованию передовых технологий, таких как антистатическая обработка и термостойкие покрытия, наши индивидуальные шлифовальные круги могут сравниться по производительности с ведущими отраслевыми брендами, такими как Нортон и Клингспор.

Создайте свой собственный бренд

Хотите создать собственный бренд? Мы предлагаем полный спектр услуг по персонализации, включая:

-

Печать этикеток на заказ

-

Система цветовой кодировки зернистости

-

Эксклюзивные технические паспорта продукции

Мы предлагаем широкий ассортимент шлифовальных кругов, включая:

-

Стандартные круги для угловой шлифовальной машины

-

Тяжелые шлифовальные круги

Мы можем разработать для вас шлифовальные круги по индивидуальному заказу, используя ваши образцы или технические чертежи. Мы также поддерживаем тиражирование серийного производства, оптимизацию производительности и изготовление небольших партий образцов для проверки технической осуществимости.

Гарантия качества

Все изготовленные на заказ шлифовальные круги изготавливаются под строгим контролем качества и в конечном итоге сертифицируются МПА, обеспечивая полное соответствие международным стандартам безопасности и производительности.

Начните свой индивидуальный

Начните свой индивидуальныйЧто говорят довольные клиенты

- Менеджер по развитию бизнеса

Часто задаваемые вопросы (FAQ)

Основы шлифовального круга

В: Что такое шлифовальный круг?

A: Шлифовальный круг (также называемый полировальным) — это шлифовальный инструмент в форме диска, изготовленный из острых абразивных частиц, соединенных связующим веществом на основе смолы. Компания Qing Yang использует различные абразивные формулы в зависимости от условий эксплуатации, и все изделия совместимы со стандартными интерфейсами угловых шлифовальных машин. Усиленный шлифовальный круг содержит несколько слоев высокопрочной стеклосетки в слое смолы, что увеличивает срок службы на 50% и обеспечивает устойчивость конструкции в экстремальных условиях эксплуатации.

В: Каковы основные области применения шлифовальных кругов?

A: Основные функции охватывают пять основных областей:

- Обработка поверхности металла (удаление ржавчины/очистка сварных швов)

- Промышленное удаление заусенцев

- Ремонт автомобильного листового металла

- Предварительная обработка бетонного основания

- Быстрое удаление материала (например, резка стальных конструкций)

Инновационное приложение: Наш гибридный шлифовальный диск размером 1/8 дюйма (около 3,2 мм) может одновременно выполнять резку и черновую шлифовку, сокращая время замены инструмента на 70% при операциях со стальным прутком/металлическими трубами.

Модель и технические параметры

В: В чем разница между шлифовальными кругами T1 и T27?

| Модель | Конструктивные особенности | Применимые сценарии |

|---|---|---|

| Т27 | Центральная вогнутая плоскость | Обычная плоская шлифовка |

| Т29 | Изогнутая поверхность, выпуклая конструкция | Работа под углом ≥45° |

| Т1 | Полностью плоская двухсторонняя структура | Предназначен для отрезных дисков/заточных станков |

В: Как выбрать абразивные материалы?

A: Рекомендуемые решения на основе характеристик металла:

- Оксид алюминия: Черные металлы, такие как углеродистая сталь/нержавеющая сталь (устойчивы к высокотемпературному спеканию)

- Формула композита на основе карбида кремния: Предназначен для мягких металлов, таких как алюминий/медь (запатентованная антиблокировочная технология)

Технический прорыв: Шлифовальный круг из мягкого металла Qing Yang использует низкотемпературный процесс шлифования, который позволяет снизить повышение температуры заготовки на 65% с помощью датчика давления.

Руководство по безопасной эксплуатации

В: Можно ли использовать шлифовальные круги и отрезные диски вместе?

О: Категорически запрещено! Основные различия следующие:

| Тип инструмента | Диапазон толщин | Функциональное позиционирование | Предупреждение о риске |

|---|---|---|---|

| Шлифовальный круг | 1/4 дюйма (6,4 мм) | Плоское шлифование | Операция резки может привести к разрыву |

| Режущий диск | ≤3/32 дюйма (2,4 мм) | Разделение материала | Может распадаться на слои во время измельчения |

Полное объяснение структурных различий и причин небезопасности замены компонентов приведено ниже:

В: Каковы основные правила безопасной эксплуатации?

О: Необходимо соблюдать 10 основных правил:

- Тройная защита: маска + перчатки с защитой от порезов + шумоподавляющие наушники

- Предпусковой осмотр: треснувшие/дефектные шлифовальные круги необходимо немедленно выбросить.

- Соответствие мощности: номинальная мощность угловой шлифовальной машины ≥ мощности шлифовального круга

- Защитная крышка отключена: категорически запрещается снимать или модифицировать защитные устройства.

- Регулировка скорости: скорость холостого хода оборудования ≤ отметки красной линии шлифовального круга

- Спецификация «Старт-стоп»: запуск на холостом ходу в течение 30 секунд → работа → полная остановка перед началом движения

- Рабочее положение: удерживайте обеими руками + устойчивое положение стоя

- Требования к одежде: плотная рабочая одежда + резинка для волос (чтобы предотвратить запутывание)

- Регулярное техническое обслуживание: проверяйте состояние угольных щеток двигателя каждую смену.

- Подготовка к чрезвычайным ситуациям: организовать работу средств пожаротушения в радиусе действия 3 метров.

См. также: причины сбоев, вызванные распространенными ошибками в эксплуатации:

Руководство по покупке

В1: Каковы сроки изготовления?

А:

- Стандартные размеры есть на складе и могут быть отправлены в течение 3 дней.

- Для нестандартных или индивидуальных изделий срок изготовления составляет примерно 30–40 дней.

В2: Вы фабрика или торговая компания?

А: Мы являемся профессиональным производителем абразивного инструмента с более чем 35-летним опытом работы.

В3: Принимаете ли вы брендинг OEM?

А: Да, OEM-брендирование доступно. Мы также предоставляем бесплатные услуги по разработке этикеток.

В4: Доступны ли образцы для проверки качества?

А: Да, мы предоставляем бесплатные образцы для проверки качества. Однако стоимость доставки оплачивается покупателем.

В5: Есть ли у вас какие-либо сертификаты?

А: Да, мы сертифицированы по стандартам MPA и ISO.

В6: Сколько времени занимает доставка?

А: Обычно доставка занимает около 20 дней после получения оплаты.

Руководства по применению шлифовальных кругов

Руководства по выбору, анализ отказов и границы безопасности — все это разработано специально для применения шлифовальных кругов в металлообработке.

Выбор и применение

Подберите характеристики шлифовального круга в соответствии с вашими требованиями к удалению материала.Выбор шлифовальных кругов для удаления сварных швов

Тип зерна, твердость связующего вещества и толщина диска для шлифовки тяжелых сварных швов.

→ СравнениеШлифовальные круги против лепестковых дисков

Почему эти инструменты работают последовательно, а не взаимозаменяемо.

→ Анализ отказовПочему шлифовальные круги выходят из строя преждевременно

Ошибки в работе приложений, которые чаще всего приводят к преждевременным сбоям.

→Границы безопасности

Ошибки при замене инструмента, влияющие на работу шлифовального круга.Распространенные ошибки при выборе абразивных инструментов

Как использование отрезных кругов для шлифовки и другие ошибки в направлении нагрузки приводят к поломкам.

→ ГраницаПочему шлифовальные диски не следует использовать вместо шлифовальных кругов

Структурные причины снижения эффективности лепестковых шлифовальных дисков при высоких нагрузках во время шлифовки.

→ СравнениеОтрезные круги против шлифовальных кругов

Направление нагрузки, проектирование конструкции и почему они не могут заменить друг друга.

→