Producent ściernic

Dzięki hurtowym cenom oferowanym bezpośrednio od producenta wyróżniamy się jako producent tarcz szlifierskich — Twój dostawca tarcz szlifierskich oferujący produkty wysokiej jakości i wyjątkową obsługę.

Ściernice służą do usuwania materiału, szlifowania spoin i przygotowywania powierzchni w obróbce metali oraz w konserwacji przemysłowej. W porównaniu ze ściernicami tnącymi, ściernice są zaprojektowane tak, aby wytrzymywać ciągły nacisk boczny i stały kontakt z przedmiotem obrabianym.

Ta strona jest przeznaczona dla nabywców przemysłowych, dystrybutorów i warsztatów produkcyjnych, którzy dobierają ściernice do wielokrotnego użytku produkcyjnego. Przedstawiono popularne typy ściernic w oparciu o rodzaj materiału, kąt szlifowania i intensywność obciążenia, ze szczególnym uwzględnieniem stabilności skrawania, kontroli temperatury i spójnych osiągów w różnych partiach produkcyjnych.

Certyfikaty

Oferujemy szeroki wybór ściernic zaprojektowanych do wydajnego usuwania materiału w różnych zastosowaniach. Każda ściernica przechodzi rygorystyczną kontrolę jakości i jest zaprojektowana pod kątem kompatybilności ze wszystkimi standardowymi szlifierkami kątowymi, co gwarantuje niezawodną wydajność i długotrwałą trwałość w wymagających warunkach przemysłowych. Nasze ściernice posiadają certyfikaty MPA-Niemcy, najwyższy międzynarodowy certyfikat dla produktów ściernych, co stanowi kolejny dowód naszego zaangażowania na rzecz bezpieczeństwa, wydajności i jakości.

Do czego służą ściernice

Ściernice to narzędzia ścierne ze spoiwem, służące do usuwania materiału, kształtowania powierzchni i przygotowywania krawędzi. W przeciwieństwie do ściernic tnących, które są przeznaczone do cięcia prostego, ściernice są zaprojektowane tak, aby wytrzymywać ciągły kontakt, większy nacisk boczny i stałe tarcie.

W obróbce metali i utrzymaniu ruchu w przemyśle ściernice służą do przygotowania spoin, czyszczenia powierzchni, gratowania, kształtowania krawędzi i usuwania defektów. Ich wydajność bezpośrednio wpływa na wydajność szlifowania, wykończenie powierzchni, kontrolę narzędzia i bezpieczeństwo operatora.

Z punktu widzenia produkcji, ściernice są bardziej wymagające mechanicznie niż tarcze tnące. Muszą zachować integralność strukturalną pod obciążeniem bocznym, zapewniając jednocześnie kontrolowane usuwanie materiału. To sprawia, że dobór ścierniwa, skład spoiwa, konstrukcja wzmocnienia i kontrola procesu utwardzania są szczególnie istotne.

Na tej stronie wyjaśniono, jak powstają tarcze szlifierskie, jak różne konstrukcje zachowują się w rzeczywistych warunkach pracy oraz jak wybrać odpowiednią tarczę szlifierską w zależności od zastosowania i środowiska pracy.

Typowe rodzaje ściernic stosowanych w obróbce metali

Tarcze szlifierskie z obniżonym środkiem

Ściernice z obniżonym środkiem, powszechnie znane jako typ 27, są najczęściej stosowanymi ściernicami do szlifierek kątowych. Wgłębienie w piaście pozwala na pracę ściernicy pod niewielkim kątem, dzięki czemu nadaje się ona do szlifowania powierzchni i usuwania spoin.

Są one zazwyczaj używane do:

-

Szlifowanie spoin

-

Przygotowanie krawędzi

-

Wyrównywanie powierzchni

-

Usuwanie rdzy i farby

Ich konstrukcja zapewnia równowagę między dostępnością i stabilnością, zwłaszcza w pracach produkcyjnych i budowlanych.

Tarcze szlifierskie płaskie

Płaskie ściernice są stosowane tam, gdzie wymagany jest kontakt z całą powierzchnią. Są one częściej stosowane w szlifierkach stacjonarnych lub specjalistycznym sprzęcie i są wybierane do kontrolowanego, równomiernego usuwania materiału.

Cienkie ściernice o grubości ok. 6 mm

Ściernice o grubości około 6 mm są często stosowane jako rozwiązanie pośrednie między cięciem a szlifowaniem. Umożliwiają one lekkie szlifowanie, oferując jednocześnie lepszą kontrolę niż grubsze ściernice.

W praktyce koła te wybierane są, gdy:

-

Ilość miejsc ograniczona

-

Operatorzy chcą większej precyzji

-

Nie jest wymagane nadmierne usuwanie materiału

Niemniej jednak ich stosowanie nadal wymaga prawidłowej techniki, aby uniknąć nadmiernego nacisku bocznego.

Materiały ścierne i zachowanie podczas szlifowania

Tlenek glinu i biały tlenek glinu

Tlenek glinu jest najczęściej stosowanym materiałem ściernym do szlifowania stali węglowej. Zapewnia stabilną pracę, przewidywalne zużycie i dobrą opłacalność.

Biały tlenek glinu charakteryzuje się wyższą czystością i łatwiej ulega rozpadowi podczas szlifowania. To samoostrzące działanie zmniejsza nagrzewanie i sprawia, że nadaje się do stali nierdzewnej i zastosowań wrażliwych na wysoką temperaturę.

W praktyce białe tarcze szlifierskie z tlenku glinu często zapewniają gładsze szlifowanie, ale mogą zużywać się szybciej, jeśli są stosowane z nadmierną siłą.

Materiały ścierne na bazie tlenku cyrkonu

Materiały ścierne z tlenku cyrkonu są trwalsze i bardziej odporne na uderzenia niż standardowy tlenek glinu. Są często wybierane do intensywnego szlifowania, gdzie wymagany jest stały nacisk.

Jednakże cyrkonia działa najlepiej, gdy nacisk szlifowania jest wystarczający do aktywacji mechanizmu samoostrzenia. W przypadku lekkiego szlifowania lub zastosowań wymagających dużej prędkości i niskiego nacisku cyrkonia może nie wykazać pełni swoich możliwości.

Jest to powszechne nieporozumienie na rynku, gdzie cyrkonia jest czasami promowana jako materiał uniwersalnie lepszy, bez względu na zastosowanie.

Materiały ścierne ceramiczne w tarczach szlifierskich

Ceramiczne materiały ścierne zapewniają agresywne cięcie i długą żywotność w wymagających zastosowaniach. Są stosowane w wysokowydajnych ściernicach przeznaczonych do przemysłowych środowisk produkcyjnych.

Ich użycie wymaga precyzyjnej receptury spoiwa i kontrolowanej produkcji. Bez odpowiedniego wyważenia spoiwa, ceramiczne materiały ścierne mogą wydawać się zbyt agresywne lub niestabilne w zastosowaniach ręcznych.

Systemy klejenia i twardość kół

Ściernice wykorzystują systemy spoiw żywicznych, które zapewniają równowagę między twardością a elastycznością. Spoiwo musi być wystarczająco mocne, aby utrzymać ziarna ścierne pod naciskiem, a jednocześnie wystarczająco elastyczne, aby uwolnić stępione ziarna i odsłonić nowe krawędzie skrawające.

Twardość ściernicy nie jest prostym wskaźnikiem wytrzymałości. Twardsza ściernica nie zawsze jest trwalsza. W wielu zastosowaniach szlifierskich nieco bardziej miękkie spoiwo zapewnia lepsze samoostrzenie i mniejsze wytwarzanie ciepła.

W produkcji skład wiązania dostosowuje się na podstawie:

-

Typ ścierny

-

Grubość koła

-

Przeznaczenie

-

Oczekiwania rynku docelowego

Równowaga ta ma istotny wpływ na odczucia podczas szlifowania i żywotność narzędzia.

Wzmocnienie konstrukcji i względy bezpieczeństwa

Tarcze szlifierskie są wzmocnione siatką z włókna szklanego, aby wytrzymać nacisk boczny i siły obrotowe. Powszechnie stosowaną konstrukcją jest wielowarstwowe wzmocnienie z włókna szklanego, często ułożone w Konfiguracja kanapkowa 2+1.

To wzmocnienie poprawia:

-

Odporność na obciążenie boczne

-

Stabilność strukturalna podczas szlifowania

-

Bezpieczeństwo przy wysokich obrotach

Niedostateczne wzmocnienie jest jedną z najczęstszych przyczyn uszkodzenia tarcz szlifierskich, szczególnie w przypadku agresywnego użytkowania lub stosowania niewłaściwych kątów.

Procesy produkcyjne i doświadczenie praktyczne

Metody prasowania i kontrola gęstości

Ściernice mogą być produkowane metodą prasowania na zimno, półgorąco lub na gorąco. Każda metoda wpływa na gęstość wewnętrzną i rozkład wiązań.

Prasowanie na zimno jest wydajne i powszechnie stosowane, ale w przypadku grubszych ściernic nierównomierna gęstość może prowadzić do nierównomiernego szlifowania. W celu poprawy jednorodności gęstości i wytrzymałości krawędzi często stosuje się prasowanie półgorące lub na gorąco.

W praktyce wybór metody prasowania zależy nie tylko od szybkości produkcji, ale także od grubości ściernicy i przewidywanego obciążenia podczas szlifowania.

Utwardzanie i stabilizacja wiązania

Po sprasowaniu, ściernice poddawane są kontrolowanemu utwardzaniu w celu stabilizacji spoiwa żywicznego. Prawidłowe utwardzanie zapewnia:

-

Stała twardość

-

Stabilne zachowanie podczas szlifowania

-

Odporność na degradację termiczną

Niedotwardzenie powoduje, że felgi stają się miękkie i szybko się zużywają, natomiast przetwardzenie może sprawić, że felgi staną się kruche i podatne na pękanie. Tę równowagę osiąga się dzięki sprawdzonym zakresom procesów opartym na systemie żywic i geometrii felgi.

Kontrola jakości w produkcji ściernic

Profesjonalni producenci przeprowadzają liczne kontrole jakości, obejmujące:

-

Kontrola wymiarowa

-

Kontrola wizualna

-

Testowanie prędkości i wydajności

-

Sprawdzanie wyważenia większych kół

Tego typu kontrole są niezbędne dla zapewnienia bezpieczeństwa i spójnej wydajności, zwłaszcza na rynkach eksportowych, na których panują zróżnicowane warunki eksploatacji.

Jak metoda dociskania wpływa na stabilność ściernicy

W praktyce ściernice szlifierskie zachowują się zupełnie inaczej niż ściernice tnące. Podczas szlifowania ściernica jest poddawana stałemu obciążeniu bocznemu i ma ciągły kontakt z przedmiotem obrabianym. Oznacza to, że gęstość wewnętrzna i rozkład spoiwa mają znacznie większy wpływ na stabilność niż w zastosowaniach związanych z cięciem.

W naszej produkcji szybko zorientowaliśmy się, że stosowanie wyłącznie prasowania na zimno w przypadku niektórych specyfikacji ściernic często prowadzi do problemów, które pojawiają się dopiero podczas rzeczywistego szlifowania. Ściernice mogą wyglądać normalnie po utwardzeniu, ale pod obciążeniem mogą zacząć wibrować, nierównomiernie się szklić lub szybciej zużywać na krawędzi. Problemy te są zazwyczaj związane z nierównomierną gęstością, trudną do wykrycia wzrokowo.

Z tego powodu nie stosujemy jednej metody prasowania do wszystkich ściernic. W przypadku określonych średnic i grubości, gdzie stabilność jest bardziej krytyczna, stosujemy prasowanie półgorące lub gorące, aby poprawić jednorodność gęstości. Wybór ten ma na celu poprawę kontroli szlifowania i zmniejszenie ryzyka niestabilnego zachowania podczas długotrwałej pracy.

Praktyczne kompromisy w produkcji ściernic

W produkcji ściernic wyższa twardość lub szybszy proces produkcji nie przekładają się automatycznie na lepszą wydajność. W rzeczywistości, zbytnie przekroczenie któregokolwiek z tych parametrów często stwarza nowe problemy w praktyce.

Bardzo twarde ściernice mogą wytrzymywać dłużej w testach kontrolnych, ale w codziennej eksploatacji generują więcej ciepła, tracą wydajność cięcia i wymagają większego wysiłku operatora. Z czasem prowadzi to do spadku wydajności i nierównomiernych rezultatów obróbki powierzchni. Efekty te są szczególnie widoczne podczas szlifowania ciągłego lub w środowiskach o wysokiej temperaturze.

Bazując na opiniach z różnych zastosowań i rynków eksportowych, dostosowujemy siłę wiązania i metody prasowania, aby zachować równowagę między szybkością zużycia, komfortem cięcia i stabilnością operacyjną. Nasze decyzje nie są podejmowane wyłącznie na podstawie danych laboratoryjnych, ale także na podstawie tego, jak ściernica zachowuje się pod wpływem rzeczywistego nacisku, temperatury i warunków pracy na miejscu.

Typowe zastosowania szlifowania w praktyce

Ściernice stosowane są w:

-

Produkcja konstrukcji stalowych

-

Przygotowanie i wykańczanie spawalnicze

-

Prace budowlane i infrastrukturalne

-

Konserwacja sprzętu

-

Operacje napraw przemysłowych

W regionach o wysokich temperaturach, takich jak Azja Południowo-Wschodnia, Ameryka Południowa i Bliski Wschód, długotrwałe cykle szlifowania mogą zwiększać naprężenia termiczne ściernic. W takich warunkach stabilność spoiny i jakość wzmocnienia często mają większe znaczenie niż nominalna klasa ścierności.

Kiedy ściernica nie jest właściwym wyborem

Ściernice są przeznaczone do usuwania materiału pod kontrolowanym naciskiem bocznym, ale nie nadają się do każdej operacji. W praktyce wiele problemów z wydajnością i bezpieczeństwem wynika z używania ściernicy w sytuacjach, w których inne narzędzie sprawdziłoby się lepiej.

Jednym z częstych błędów jest używanie ściernicy do cięcia prostego. Chociaż ściernica może wydawać się mocna, nie jest ona zaprojektowana do cięcia krawędziowego. Często prowadzi to do nadmiernego nagrzewania, szybkiego zużycia krawędzi i zwiększonego ryzyka uszkodzenia ściernicy. W przypadku cięć prostych właściwym i bezpieczniejszym wyborem jest ściernica tnąca.

Inny problem pojawia się, gdy bardzo twarde ściernice są używane do obróbki cienkich lub elastycznych elementów. W takich przypadkach ściernica generuje ciepło szybciej niż usuwa materiał. Operatorzy mogą odczuwać efekt „szkliwienia”, słabą reakcję cięcia i konieczność stosowania większego nacisku, co dodatkowo ogranicza kontrolę i powtarzalność.

Ściernice nie nadają się również do szlifierek kątowych o małej mocy, gdy stosowane są agresywne materiały ścierne lub bardzo twarde spoiwa. W takich konfiguracjach ściernica nie może się prawidłowo samoostrzyć. Zamiast efektywnie ciąć, ściernica ociera się o powierzchnię, powodując wibracje i nierównomierne zużycie. Często jest to błędnie interpretowane jako problem jakościowy, podczas gdy prawdziwą przyczyną jest niedopasowanie konstrukcji ściernicy do warunków pracy.

W rzeczywistych zastosowaniach, wybór niewłaściwej ściernicy zazwyczaj nie powoduje natychmiastowych uszkodzeń. Problemy narastają stopniowo w postaci gromadzenia się ciepła, niestabilnej obsługi i zmęczenia operatora. Z tego powodu dobór odpowiedniego narzędzia i specyfikacji jest często ważniejszy niż wybór najtwardszej lub najtrwalszej ściernicy.

Jak wybrać odpowiednią tarczę szlifierską

Selekcję należy rozpocząć od złożenia wniosku:

-

Szlifowanie stali węglowej zazwyczaj dobrze sprawdza się w przypadku tlenku glinu

-

Stal nierdzewna korzysta z białych formuł tlenku glinu lub zoptymalizowanych formuł cyrkonii

Grubość i średnica ściernicy powinny być dopasowane do narzędzia i zamierzonego nacisku szlifowania. Cieńsze ściernice zapewniają lepszą kontrolę, a grubsze – większą stabilność podczas intensywnego szlifowania.

Aby zagwarantować bezpieczne użytkowanie, należy zawsze sprawdzić prędkość roboczą i kompatybilność maszyny.

| Aplikacja | Rodzaj materiału | Zalecana tarcza szlifierska | Korzyść |

|---|---|---|---|

| Szlifowanie spoin | Stal węglowa i niskostopowa | Koła z tlenku glinu typu 27 | Stabilny kontakt, szybkie usuwanie |

| Przygotowanie powierzchni | Stal nierdzewna | Białe felgi z tlenku glinu | Zmniejszone gromadzenie się ciepła |

| Ciężkie szlifowanie | Żeliwo, stop wysokostopowy | Koła z tlenku cyrkonu | Wysoka wydajność usuwania materiału |

Dostosowywanie OEM i odpowiedzialność za produkcję

Profesjonalni producenci ściernic oferują opcje personalizacji OEM, takie jak:

-

Dostosowanie formuły ściernej

-

Strojenie twardości kół

-

Możliwość dostosowania grubości i średnicy

-

Opcje rozmiaru trzpienia

-

Projektowanie etykiet i opakowań

Jednocześnie odpowiedzialni producenci utrzymują jasne limity techniczne. Niektóre kombinacje parametrów mogą zostać odrzucone, jeśli zagrażają bezpieczeństwu lub wydajności.

Ta równowaga między elastycznością i odpowiedzialnością jest ważnym wskaźnikiem jakości produkcji.

Normy branżowe i zgodność

Ściernice są produkowane zgodnie z uznanymi normami bezpieczeństwa, takimi jak EN12413 dla materiałów ściernych wiązanych. Zgodność z normami gwarantuje minimalne bezpieczeństwo w znamionowych warunkach pracy.

Zgodność ze standardami należy traktować jako wymóg podstawowy, a nie cechę wyróżniającą.

Ściernice to narzędzia inżynieryjne, które muszą równoważyć zdolność cięcia, trwałość, bezpieczeństwo i kontrolę operatora. Ich wydajność w praktyce zależy od decyzji produkcyjnych podejmowanych na długo przed dostarczeniem ściernicy do użytkownika.

Zrozumienie tych podstaw pozwala kupującym i dystrybutorom na bardziej świadomy wybór produktów i ocenę dostawców. Wiarygodnego dostawcy ściernic nie definiują wyłącznie ich deklaracje produktowe, ale stała jakość produkcji i wiedza na temat praktycznych zastosowań.

Specjalna linia SG-PLUS (Wzmocnione ściernice)

-

Do stali

- Ścierny: Tlenek glinu A

- Twardość: R (Bardzo trudne)

- Zastosowania: Fazowanie spoin, gratowanie, ciężkie szlifowanie powierzchni

- Cechy: Wyjątkowa wydajność cięcia, wyjątkowa żywotność narzędzia, zoptymalizowane pod kątem mocnych szlifierek kątowych pneumatycznych i elektrycznych

-

Do kamienia i żeliwa

- Ścierny: Węglik krzemu C

- Twardość: R (Średniotwarde narzędzie profesjonalne)

- Zastosowania: Cięcie i szlifowanie kamienia naturalnego i syntetycznego, kamienia ognioodpornego, żeliwa, twardego aluminium

- Cechy: Wysoka stabilność boczna, długa żywotność, nadaje się do szlifierek kątowych i szlifierek wysokoczęstotliwościowych

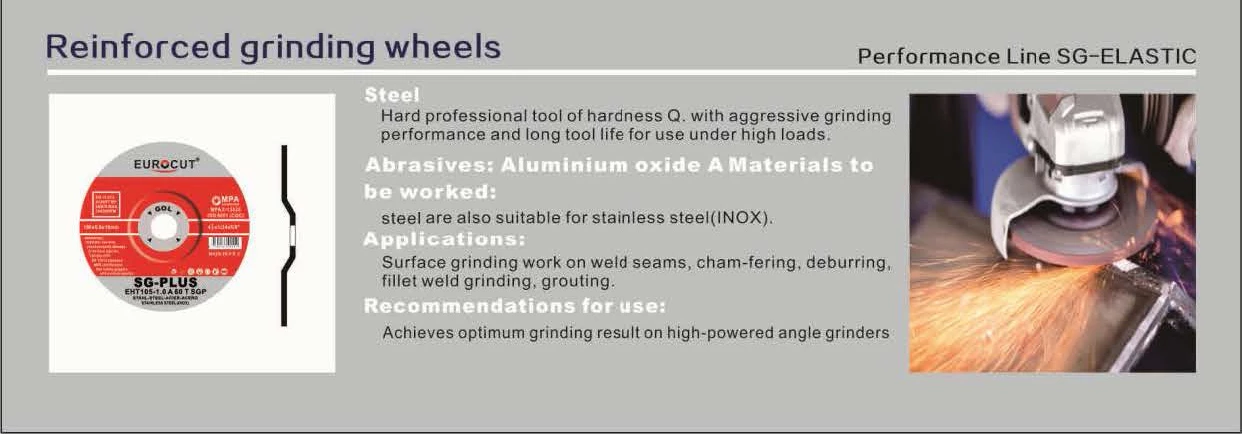

Linia Performance SG-ELASTIC (Wzmocnione ściernice)

- Ścierny: Tlenek glinu A

- Twardość: Q (Twarde, profesjonalne narzędzie)

- Przybory: Stal i stal nierdzewna (INOX)

- Zastosowania: Szlifowanie powierzchniowe spoin, fazowanie, gratowanie, szlifowanie spoin pachwinowych, iniekcja

- Cechy: Agresywne szlifowanie pod dużym obciążeniem, długa żywotność narzędzia, doskonała absorpcja wibracji

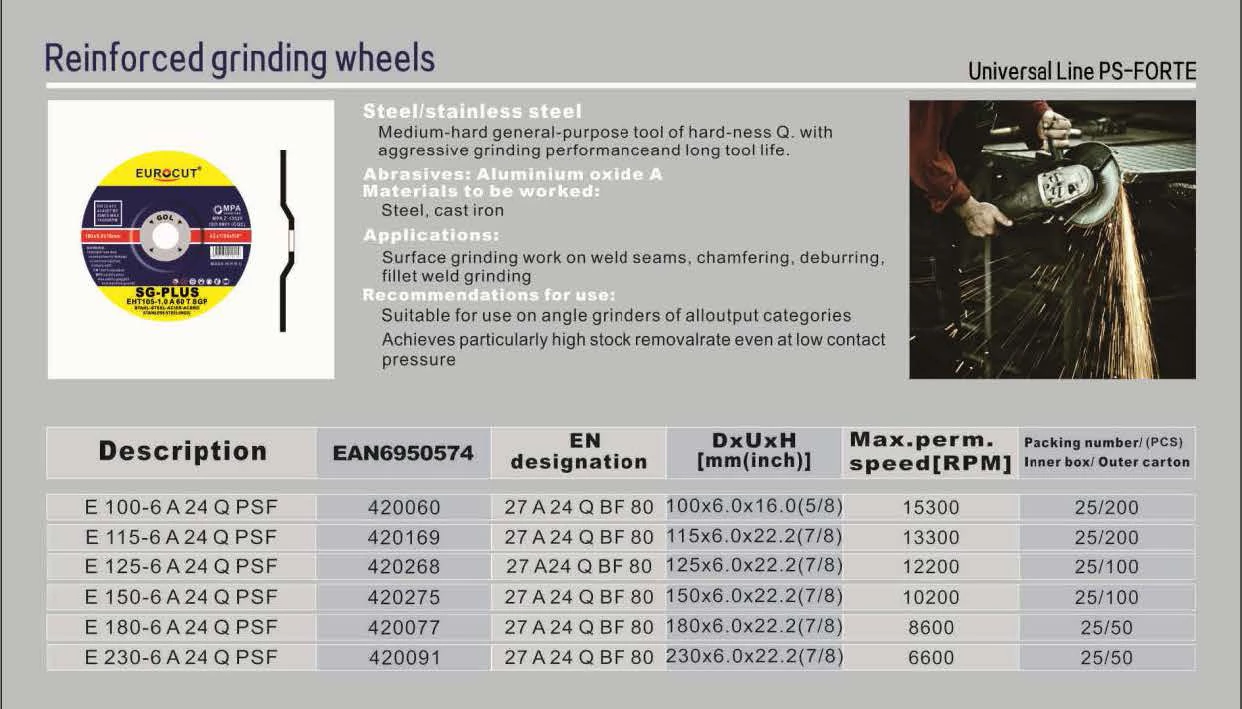

Linia uniwersalna PS-FORTE (ściernice wzmocnione)

- Ścierny: Tlenek glinu A

- Twardość: Q (średnio twardy, ogólnego przeznaczenia)

- Przybory: Stal, żeliwo

- Zastosowania: Szlifowanie powierzchni, fazowanie, gratowanie, wykańczanie spoin pachwinowych

- Cechy: Dobrze wyważona wydajność cięcia, długa żywotność, duża ilość usuwanego materiału nawet przy niskim nacisku styku

Dlaczego warto nas wybrać

-

Udoskonalenia sprawdzonych i niezawodnych produktów maksymalizujące wydajność Twoich narzędzi.

-

Precyzyjne szlifowanie zapewniające powierzchnię obrabianego przedmiotu bez zarysowań.

-

Znacznie dłuższa żywotność narzędzia, sprawdzona w rzeczywistych zastosowaniach.

Dlaczego warto zaufać Qing Yang

Qing Yang to nasza starannie opracowana marka własna, której celem jest oferowanie szerokiej gamy wysokowydajnych, wysokiej jakości i ekonomicznych produktów ściernych. To nie tylko slogan – jesteśmy pewni, CERTYFIKAT MPA, certyfikacja najwyższego poziomu dla produktów szlifierskich na całym świecie, co odzwierciedla nasze silne zaangażowanie na rzecz bezpieczeństwa, wydajności i spójności.

Każde narzędzie ścierne Qing Yang spełnia rygorystyczne wymagania ISO 9001 Standardy. Każda partia produkcyjna przechodzi rygorystyczne testy wytrzymałości wiązania, retencji ziarna i dokładności wymiarowej, co zapewnia identyfikowalność procesu produkcyjnego i bezkompromisową kontrolę jakości.

Nasze produkty cieszą się zaufaniem i uznaniem kupujących i inżynierów w ponad 50 krajów i regionów na całym świecie. Współpracując z nami, zyskujesz dostęp do najwyższej jakości ściernic i tarcz szlifierskich, posiadających najwyższe certyfikaty branżowe.

Wybór właściwej tarczy szlifierskiej do Twojej pracy

Twardość ściernicy, rodzaj ziarna i grubość wpływają na wydajność pod obciążeniem. Te poradniki wyjaśniają, jak dopasować specyfikacje do rzeczywistych warunków szlifowania.

Wybór ściernic do usuwania spoin

Typ ziarna, twardość spoiny i grubość tarczy — dopasowane do profilu spoiny i materiału.

Ściernice a tarcze listkowe

Projekt konstrukcyjny, zachowanie obciążenia i miejsce każdego narzędzia w sekwencji procesu.

Dlaczego ściernice ulegają przedwczesnemu uszkodzeniu

Błędy aplikacji kontra wady produkcyjne — analiza przyczyn źródłowych w środowiskach produkcyjnych.

Rozmiary tarcz szlifierskich

| MM | CAL | SPEEDR.PM | PRĘDKOŚĆ/S | PCS/CTN |

| 100X4,0X16 | 4×1/8×5/8″ | 15200 | 80 | 300 |

| 100X6,0X16 | 4×1/4×5/8″ | 15200 | 80 | 200 |

| 115X6,0X22,2 | 4 1/2×1/4X7/8″ | 13300 | 80 | 200 |

| 125X6,0X22,2 | 5×1/4×7/8″ | 12200 | 80 | 100 |

| 150X6,0X22,2 | 6×1/4×7/8″ | 10200 | 80 | 100 |

| 180X6,0X22,2 | 7×1/4×7/8″ | 8500 | 80 | 50 |

| 230X6,0X22,2 | 9×1/4×7/8″ | 6640 | 80 | 50 |

Usługi szlifierskie dostosowane do indywidualnych potrzeb

Znany producent ściernic Qing Yang nie tylko produkuje produkty pod własną marką, ale oferuje również kompleksowe Rozwiązania dostosowywania OEM/ODM do ściernic. Nasze produkty dostosowane do indywidualnych potrzeb spełniają najbardziej rygorystyczne wymagania w globalnym przemyśle szlifierskim, a certyfikaty sięgają prestiżowych CERTYFIKAT MPA poziom.

Elastyczna personalizacja rozmiaru

Oferujemy bardzo elastyczne specyfikacje rozmiarów:

-

Średnica zewnętrzna:Dostępna jest szeroka gama produktów, od kompaktowych kół 3-calowych do dużych, wytrzymałych kół 9-calowych — wszystkie można dostosować do Twoich wymagań.

-

Średnica wewnętrzna:Możliwość dostosowania (np. standardowe rozmiary, takie jak 16 mm, 22,2 mm, 25,4 mm lub specjalne wymiary, które pasują do Twojego sprzętu).

-

Grubość:Precyzyjna kontrola w celu spełnienia zróżnicowanych wymagań dotyczących intensywności szlifowania w różnych zastosowaniach.

Zoptymalizowane materiały i wydajność

Nasz zespół inżynierów dostosowuje skład materiału ściernego i proporcje spoiwa do konkretnego zastosowania — czy to obróbka metali, obróbka kamienia czy szlifowanie ogólne.

Wykorzystując zaawansowane technologie, takie jak obróbka antystatyczna i powłoki odporne na ciepło, nasze dostosowane tarcze szlifierskie mogą dorównać wydajnością wiodącym markom branżowym, takim jak Norton I Klingspor.

Zbuduj własną markę

Chcesz stworzyć własną markę? Oferujemy kompleksową personalizację, obejmującą:

-

Drukowanie niestandardowych etykiet

-

System identyfikacji żwiru za pomocą kodów kolorystycznych

-

Ekskluzywne karty danych produktów

Oferujemy szeroką gamę ściernic, w tym:

-

Standardowe koła szlifierskie kątowe

-

Ciężkie ściernice

Niezależnie od tego, czy bazujemy na Państwa istniejących próbkach, czy rysunkach technicznych, możemy opracować dla Państwa tarcze szlifierskie na zamówienie. Wspieramy również replikację produkcji masowej, optymalizację wydajności oraz produkcję małych partii próbek do testów wykonalności.

Zapewnienie jakości

Wszystkie niestandardowe tarcze szlifierskie są produkowane w ramach ściśle egzekwowanego systemu kontroli jakości i ostatecznie certyfikowane przez Morski Obszar Ochrony Przyrody, zapewniając pełną zgodność z międzynarodowymi normami bezpieczeństwa i wydajności.

Rozpocznij swój niestandardowy

Rozpocznij swój niestandardowyCo mówią zadowoleni klienci

- Menedżer ds. rozwoju biznesu

Często zadawane pytania (FAQ)

Podstawy ściernicy

P: Czym jest ściernica?

A: Tarcza szlifierska (zwana również tarczą polerską) to narzędzie ścierne w kształcie dysku, wykonane z ostrych cząstek ściernych połączonych spoiwem żywicznym. Qing Yang stosuje różnorodne formuły ścierne dostosowane do różnych scenariuszy pracy, a wszystkie produkty są kompatybilne ze standardowymi interfejsami szlifierek kątowych. Wzmocniona tarcza szlifierska zawiera wiele warstw siatki z włókna szklanego o wysokiej wytrzymałości w warstwie żywicy, co wydłuża żywotność o 50% i zapewnia stabilność strukturalną w ekstremalnych warunkach pracy.

P: Jakie są główne zastosowania ściernic?

A: Funkcje podstawowe obejmują pięć głównych obszarów:

- Obróbka powierzchni metalowych (usuwanie rdzy/czyszczenie śladów spawalniczych)

- Przemysłowe usuwanie zadziorów

- Naprawa blach samochodowych

- Wstępna obróbka podłoża betonowego

- Szybkie usuwanie materiału (np. cięcie konstrukcji stalowych)

Innowacyjne zastosowanie:Nasza hybrydowa tarcza szlifierska o średnicy 1/8 cala (około 3,2 mm) umożliwia jednoczesne cięcie i szlifowanie zgrubne, co pozwala na skrócenie czasu wymiany narzędzi o 70% w przypadku operacji związanych z prętami stalowymi/rurami metalowymi.

Model i parametry techniczne

P: Jaka jest różnica pomiędzy tarczami szlifierskimi T1 i T27?

| Model | Cechy strukturalne | Scenariusze zastosowania |

|---|---|---|

| T27 | Wklęsła płaszczyzna środkowa | Konwencjonalne szlifowanie płaszczyzn |

| T29 | Zakrzywiona powierzchnia wypukła konstrukcja | Praca przy nachyleniu ≥45° |

| T1 | Całkowicie płaska, dwustronna konstrukcja | Przeznaczone do tarcz tnących/szlifierek stołowych |

P: Jak wybierać materiały ścierne?

A: Zalecane rozwiązania w zależności od charakterystyki metalu:

- Tlenek glinu: Metale czarne, takie jak stal węglowa/stal nierdzewna (odporne na spiekanie w wysokiej temperaturze)

- Formuła kompozytu węglika krzemu: Przeznaczony do metali miękkich, takich jak aluminium/miedź (opatentowana technologia zapobiegająca blokowaniu)

Przełom techniczny:Miękka tarcza szlifierska Qing Yang wykorzystuje proces szlifowania w niskiej temperaturze, który może zmniejszyć wzrost temperatury przedmiotu obrabianego przez 65% poprzez kontrolę czujnika ciśnienia.

Instrukcja obsługi bezpieczeństwa

P: Czy można używać razem tarcz szlifierskich i tarcz tnących?

A: Absolutnie zabronione! Zasadnicze różnice są następujące:

| Typ narzędzia | Zakres grubości | Pozycjonowanie funkcjonalne | Ostrzeżenie o ryzyku |

|---|---|---|---|

| Koło szlifierskie | 1/4 cala (6,4 mm) | Szlifowanie powierzchniowe | Cięcie może spowodować pęknięcie |

| Tarcza tnąca | ≤3/32 cala (2,4 mm) | Rozszczepianie materiału | Może rozpadać się warstwami podczas mielenia |

Pełne wyjaśnienie różnic strukturalnych i powodów, dla których substytucja jest niebezpieczna:

P: Jakie są żelazne zasady bezpiecznego działania?

A: Należy przestrzegać 10 najważniejszych wytycznych:

- Potrójna ochrona: maska + rękawice chroniące przed przecięciem + nauszniki tłumiące hałas

- Kontrola przed uruchomieniem: Pęknięte/uszkodzone tarcze szlifierskie należy natychmiast zezłomować

- Dopasowanie mocy: moc znamionowa szlifierki kątowej ≥ wymagania dotyczące ściernicy

- Osłona ochronna wyłączona: Zabrania się usuwania lub modyfikowania urządzeń zabezpieczających.

- Kontrola prędkości: prędkość bez obciążenia urządzenia ≤ czerwona linia oznaczająca tarczę szlifierską

- Specyfikacja Start-Stop: uruchomienie na biegu jałowym przez 30 sekund → praca → całkowite zatrzymanie przed opuszczeniem pojazdu

- Pozycja robocza: trzymanie obiema rękami + stabilna pozycja stojąca

- Wymagania dotyczące ubioru: obcisłe ubranie robocze + gumka do włosów (aby zapobiec zaplątaniu)

- Regularna konserwacja: sprawdzaj stan szczotek węglowych silnika co zmianę

- Przygotowanie do sytuacji awaryjnej: należy skonfigurować sprzęt gaśniczy w promieniu 3 metrów

Zobacz także: wzorce awarii spowodowane typowymi błędami operacyjnymi:

Przewodnik zakupowy

P1: Jaki jest czas realizacji produkcji?

A:

- Standardowe rozmiary mamy w magazynie i mogą zostać wysłane w ciągu 3 dni.

- W przypadku produktów niestandardowych lub dostosowanych do indywidualnych potrzeb, czas realizacji zamówienia wynosi około 30–40 dni.

P2: Czy jesteś fabryką czy firmą handlową?

A: Jesteśmy profesjonalnym producentem narzędzi ściernych z ponad 35-letnim doświadczeniem.

P3: Czy akceptujecie markę OEM?

A: Tak, oferujemy branding OEM. Oferujemy również bezpłatne usługi projektowania etykiet.

P4: Czy dostępne są próbki do testów jakościowych?

A: Tak, dostępne są bezpłatne próbki do testów jakości. Koszt wysyłki ponosi jednak klient.

P5: Czy posiadasz jakieś certyfikaty?

A: Tak, posiadamy certyfikaty MPA i ISO.

P6: Jak długi jest czas dostawy?

A: Zazwyczaj dostawa następuje w ciągu 20 dni od otrzymania zapłaty.

Przewodniki po zastosowaniach ściernic

Przewodniki wyboru, analiza awarii i granice bezpieczeństwa — wszystko dotyczące zastosowań ściernic w obróbce metali.

Wybór i zastosowanie

Dopasuj specyfikację koła do swoich wymagań dotyczących usuwania materiałuWybór ściernic do usuwania spoin

Typ ziarna, twardość spoiwa i grubość tarczy do intensywnego szlifowania spoin.

→ PorównanieŚciernice a tarcze listkowe

Dlaczego narzędzia te działają sekwencyjnie, a nie zamiennie.

→ Analiza awariiDlaczego ściernice ulegają przedwczesnemu uszkodzeniu

Błędy aplikacji będące przyczyną większości przedwczesnych awarii.

→Granice bezpieczeństwa

Błędy związane z zamianą narzędzi, które mają wpływ na działanie ściernicyTypowe błędy w wyborze narzędzi ściernych

Jak używanie tarcz tnących do szlifowania i inne błędy w kierunku obciążenia prowadzą do awarii.

→ GranicaDlaczego tarcze listkowe nie powinny zastępować tarcz szlifierskich

Przyczyny konstrukcyjne, dla których tarcze lamelkowe tracą wydajność przy dużym obciążeniu szlifierskim.

→ PorównanieTarcze tnące a tarcze szlifierskie

Kierunek obciążenia, projekt konstrukcyjny i dlaczego nie mogą się one wzajemnie zastępować.

→