Fabricante de muelas abrasivas

Con precios de venta al por mayor directos de fábrica, nos destacamos como fabricante de discos de amolar: su proveedor de referencia de muelas de amolar para productos de calidad y un servicio excepcional.

Grinding wheels are used for material removal, weld grinding, and surface preparation in metal fabrication and industrial maintenance. Compared with cut-off wheels, grinding wheels are designed to withstand continuous side pressure and sustained contact with the workpiece.

This page is intended for industrial buyers, distributors, and fabrication workshops selecting grinding wheels for repeated production use. Common wheel types are presented based on material type, grinding angle, and load intensity, with a focus on stable cutting behavior, heat control, and consistent performance across production batches.

Certificados

Ofrecemos una amplia selección de muelas abrasivas diseñadas para una eficiente remoción de material en diversas aplicaciones. Cada muela se somete a una rigurosa inspección de calidad y está diseñada para ser compatible con todas las amoladoras angulares estándar, lo que garantiza un rendimiento fiable y una larga durabilidad en entornos industriales exigentes. Nuestras muelas abrasivas están certificadas por MPA-Alemania, la máxima certificación internacional para productos abrasivos, demostrando aún más nuestro compromiso con la seguridad, el rendimiento y la calidad.

What grinding wheels are designed to do

Grinding wheels are bonded abrasive tools used to remove material, shape surfaces, and prepare edges. Unlike cut-off wheels, which are designed for straight cutting, grinding wheels are intended to withstand continuous contact, higher side pressure, and sustained friction.

In metal fabrication and industrial maintenance, grinding wheels are used for weld preparation, surface cleaning, deburring, edge shaping, and defect removal. Their performance directly affects grinding efficiency, surface finish, tool control, and operator safety.

From a manufacturing standpoint, grinding wheels are mechanically more demanding than cut-off wheels. They must maintain structural integrity under side load while delivering controlled material removal. This makes abrasive selection, bond formulation, reinforcement design, and curing control especially critical.

This page explains how grinding wheels are made, how different designs behave in real working conditions, and how to choose the correct grinding wheel based on application and operating environment.

Common types of grinding wheels used in metalworking

Depressed center grinding wheels

Depressed center grinding wheels, commonly known as Type 27, are the most widely used grinding wheels for angle grinders. The recessed hub allows the wheel to be used at a shallow angle, making it suitable for surface grinding and weld removal.

They are typically used for:

-

Weld seam grinding

-

Edge preparation

-

Surface leveling

-

Rust and paint removal

Their design provides a balance between accessibility and stability, especially in fabrication and construction work.

Flat grinding wheels

Flat grinding wheels are used where full surface contact is required. They are more common on stationary grinders or specialized equipment and are selected for controlled, even material removal.

Thin grinding wheels around 6 mm

Grinding wheels with thickness around 6 mm are often used as a crossover between cutting and grinding. They allow light grinding while offering better control than thicker wheels.

In practice, these wheels are chosen when:

-

Space is limited

-

Operators want more precision

-

Excessive material removal is not required

However, their use still requires correct technique to avoid excessive side pressure.

Abrasive materials and grinding behavior

Óxido de aluminio y óxido de aluminio blanco

Aluminum oxide is the most commonly used abrasive for grinding carbon steel. It offers stable performance, predictable wear, and good cost efficiency.

White aluminum oxide has higher purity and breaks down more easily during grinding. This self-sharpening behavior reduces heat buildup and makes it suitable for stainless steel and heat-sensitive applications.

In real use, white aluminum oxide grinding wheels often provide smoother grinding action but may wear faster if applied with excessive pressure.

Zirconia alumina abrasives

Zirconia abrasives are tougher and more impact-resistant than standard aluminum oxide. They are often selected for heavy-duty grinding where sustained pressure is applied.

However, zirconia performs best when grinding pressure is sufficient to activate its self-sharpening mechanism. In light grinding or high-speed, low-pressure applications, zirconia may not show its full advantage.

This is a common misunderstanding in the market, where zirconia is sometimes promoted as universally superior regardless of application.

Ceramic abrasives in grinding wheels

Ceramic abrasives offer aggressive cutting and long life in demanding applications. They are used in high-performance grinding wheels designed for industrial production environments.

Their use requires precise bond formulation and controlled manufacturing. Without proper bond balance, ceramic abrasives can feel overly aggressive or unstable in handheld applications.

Bonding systems and wheel hardness

Grinding wheels rely on resin bonding systems that balance hardness and elasticity. The bond must be strong enough to hold abrasive grains under pressure, yet flexible enough to release dull grains and expose new cutting edges.

Wheel hardness is not a simple indicator of strength. A harder wheel does not always last longer. In many grinding applications, a slightly softer bond allows for better self-sharpening and lower heat generation.

In manufacturing, bond formulation is adjusted based on:

-

Tipo abrasivo

-

Wheel thickness

-

Intended application

-

Target market expectations

This balance has a significant impact on grinding feel and service life.

Reinforcement structure and safety considerations

Grinding wheels are reinforced with fiberglass mesh to withstand side pressure and rotational forces. A commonly used structure is multi-layer fiberglass reinforcement, often arranged in a 2+1 sandwich configuration.

This reinforcement improves:

-

Resistance to side loading

-

Structural stability during grinding

-

Safety under high RPM

Inadequate reinforcement is one of the most common causes of grinding wheel failure, especially when wheels are used aggressively or at improper angles.

Manufacturing processes and practical experience

Pressing methods and density control

Grinding wheels can be produced using cold pressing, semi-hot pressing, or hot pressing. Each method affects internal density and bond distribution.

Cold pressing is efficient and widely used, but in thicker grinding wheels, uneven density can lead to inconsistent grinding behavior. Semi-hot or hot pressing is often applied to improve density uniformity and edge strength.

In practice, the choice of pressing method is driven by wheel thickness and expected grinding load, not by production speed alone.

Curado y estabilización de la unión

After pressing, grinding wheels undergo controlled curing to stabilize the resin bond. Proper curing ensures:

-

Consistent hardness

-

Stable grinding behavior

-

Resistance to thermal degradation

Under-curing results in soft wheels with rapid wear, while over-curing can make wheels brittle and prone to cracking. This balance is achieved through validated process ranges based on resin system and wheel geometry.

Quality control in grinding wheel production

Professional manufacturers implement multiple quality checks, including:

-

Inspección dimensional

-

Visual inspection

-

Speed and burst testing

-

Balance checks for larger wheels

These controls are essential for safety and performance consistency, especially for export markets with varying operating conditions.

How pressing method affects grinding wheel stability

Grinding wheels behave very differently from cut-off wheels in actual use. During grinding, the wheel is under constant side load and continuous contact with the workpiece. This means internal density and bond distribution have a much greater impact on stability than they do in cutting applications.

In our production, we learned early on that using cold pressing alone for certain grinding wheel specifications often leads to problems that only appear during real grinding. Wheels may look normal after curing, but once under load they can start to vibrate, glaze unevenly, or wear faster on the edge. These issues are usually related to density inconsistency that is difficult to detect visually.

For this reason, we do not apply a single pressing method to all grinding wheels. For specific diameters and thicknesses where stability is more critical, we use semi-hot or hot pressing to improve density uniformity. This choice is made to improve grinding control and reduce the risk of unstable behavior during prolonged operation.

Practical trade-offs in grinding wheel production

In grinding wheel manufacturing, higher hardness or faster production does not automatically result in better performance. In fact, pushing either parameter too far often creates new problems in real use.

Very hard grinding wheels may last longer in controlled tests, but in daily operation they tend to generate more heat, lose cutting efficiency, and increase operator effort. Over time, this leads to lower productivity and inconsistent surface results. These effects are especially noticeable in continuous grinding or in high-temperature working environments.

Based on feedback from different applications and export markets, we adjust bond strength and pressing methods to keep a balance between wear rate, cutting feel, and operational stability. Our decisions are not driven by laboratory data alone, but by how the wheel performs under actual pressure, heat, and working habits on site.

Typical grinding applications in real use

Grinding wheels are used in:

-

Fabricación de acero estructural

-

Welding preparation and finishing

-

Construction and infrastructure work

-

Equipment maintenance

-

Industrial repair operations

In high-temperature regions such as Southeast Asia, South America, and the Middle East, prolonged grinding cycles can increase thermal stress on wheels. In these conditions, bond stability and reinforcement quality often matter more than nominal abrasive grade.

When a grinding wheel is not the right choice

Grinding wheels are designed for material removal under controlled side pressure, but they are not suitable for every operation. In practice, many performance and safety issues come from using a grinding wheel in situations where a different tool would work better.

One common mistake is using a grinding wheel for straight cutting. Even though the wheel may appear strong, grinding wheels are not designed for edge-on cutting forces. This often leads to excessive heat, rapid edge wear, and increased risk of wheel damage. For straight cuts, a cut-off wheel is the correct and safer choice.

Another issue occurs when very hard grinding wheels are used on thin or flexible workpieces. In these cases, the wheel tends to generate heat faster than it removes material. Operators may experience glazing, poor cutting response, and a need to apply more pressure, which further reduces control and consistency.

Grinding wheels are also not well suited for low-power angle grinders when aggressive abrasives or very hard bonds are selected. In such setups, the wheel cannot self-sharpen properly. Instead of cutting efficiently, it rubs against the surface, producing vibration and uneven wear. This is often misinterpreted as a quality issue, while the real cause is a mismatch between wheel design and operating conditions.

In real applications, choosing the wrong grinding wheel usually does not fail immediately. Problems build up gradually in the form of heat accumulation, unstable handling, and operator fatigue. For this reason, selecting the correct tool and specification is often more important than selecting the hardest or most durable wheel.

How to select the correct grinding wheel

Selection should start with the application:

-

Carbon steel grinding generally works well with aluminum oxide

-

El acero inoxidable se beneficia de formulaciones de óxido de aluminio blanco o zirconio optimizado.

Wheel thickness and diameter should match the tool and intended grinding pressure. Thinner wheels offer better control, while thicker wheels provide higher stability for heavy grinding.

Operating speed and machine compatibility must always be verified to ensure safe use.

| Solicitud | Material Type | Recommended Grinding Wheel | Benefit |

|---|---|---|---|

| Weld seam grinding | Carbon & low-alloy steel | Type 27 aluminum oxide wheels | Stable contact, fast removal |

| Surface prep | Acero inoxidable | White aluminum oxide wheels | Reduced heat buildup |

| Heavy grinding | Cast iron, high alloy | Zirconia alumina wheels | High stock removal |

OEM customization and manufacturing responsibility

Professional grinding wheel manufacturers offer OEM customization options such as:

-

Ajuste de la formulación abrasiva

-

Wheel hardness tuning

-

Thickness and diameter customization

-

Arbor size options

-

Diseño de etiquetas y embalajes

At the same time, responsible manufacturers maintain clear technical limits. Certain combinations of parameters may be declined if they compromise safety or performance.

This balance between flexibility and responsibility is an important indicator of manufacturing quality.

Estándares y cumplimiento de la industria

Grinding wheels are manufactured in compliance with recognized safety standards such as EN12413 for bonded abrasives. Compliance ensures minimum safety performance under rated operating conditions.

Standards compliance should be considered a baseline requirement rather than a differentiating feature.

Grinding wheels are engineered tools that must balance cutting ability, durability, safety, and operator control. Their performance in real use is determined by manufacturing decisions made long before the wheel reaches the user.

For buyers and distributors, understanding these fundamentals allows more informed product selection and supplier evaluation. A reliable grinding wheel supplier is not defined by product claims alone, but by consistent manufacturing quality and practical application knowledge.

Línea especial SG-PLUS (Muelas abrasivas reforzadas)

-

Para acero

- Abrasivo: Óxido de aluminio A

- Dureza: R (Muy difícil)

- Aplicaciones: Biselado de cordones de soldadura, desbarbado y rectificado de superficies de alta resistencia

- Características: Excelente rendimiento de corte, vida útil de la herramienta excepcional, optimizado para amoladoras angulares eléctricas y neumáticas de alta potencia

-

Para piedra y hierro fundido

- Abrasivo: Carburo de silicio C

- Dureza: R (Herramienta profesional de dureza media)

- Aplicaciones: Corte y rectificado de piedra natural y sintética, piedra ignífuga, fundición de hierro, aluminio duro.

- Características: Alta estabilidad lateral, larga vida útil, adecuado para amoladoras angulares y amoladoras de alta frecuencia.

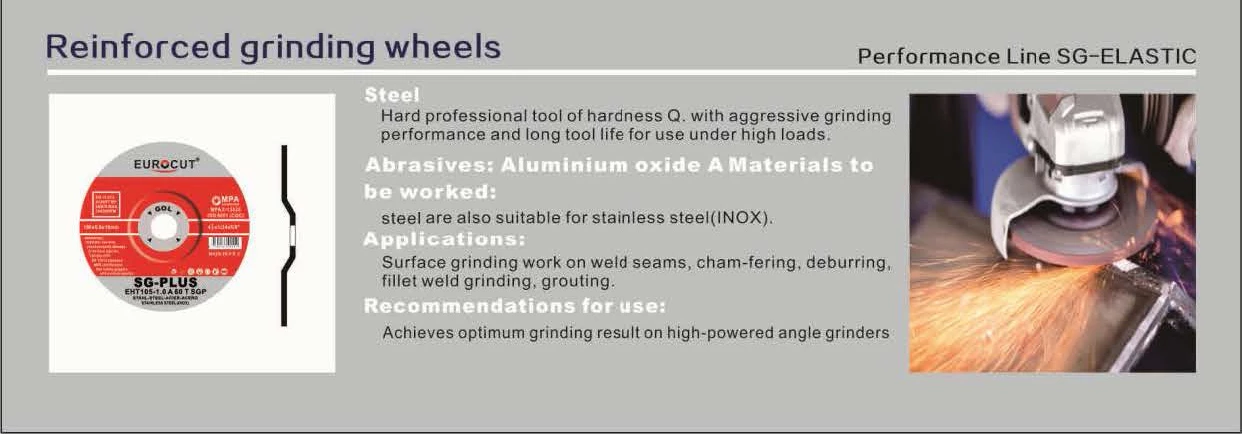

Línea de alto rendimiento SG-ELASTIC (Muelas abrasivas reforzadas)

- Abrasivo: Óxido de aluminio A

- Dureza: Q (Herramienta profesional dura)

- Materiales: Acero y acero inoxidable (INOX)

- Aplicaciones: Rectificado de superficies en cordones de soldadura, biselado, desbarbado, rectificado de cordones de soldadura, inyección de lechada.

- Características: Rectificado agresivo bajo cargas elevadas, larga vida útil de la herramienta, excelente absorción de vibraciones

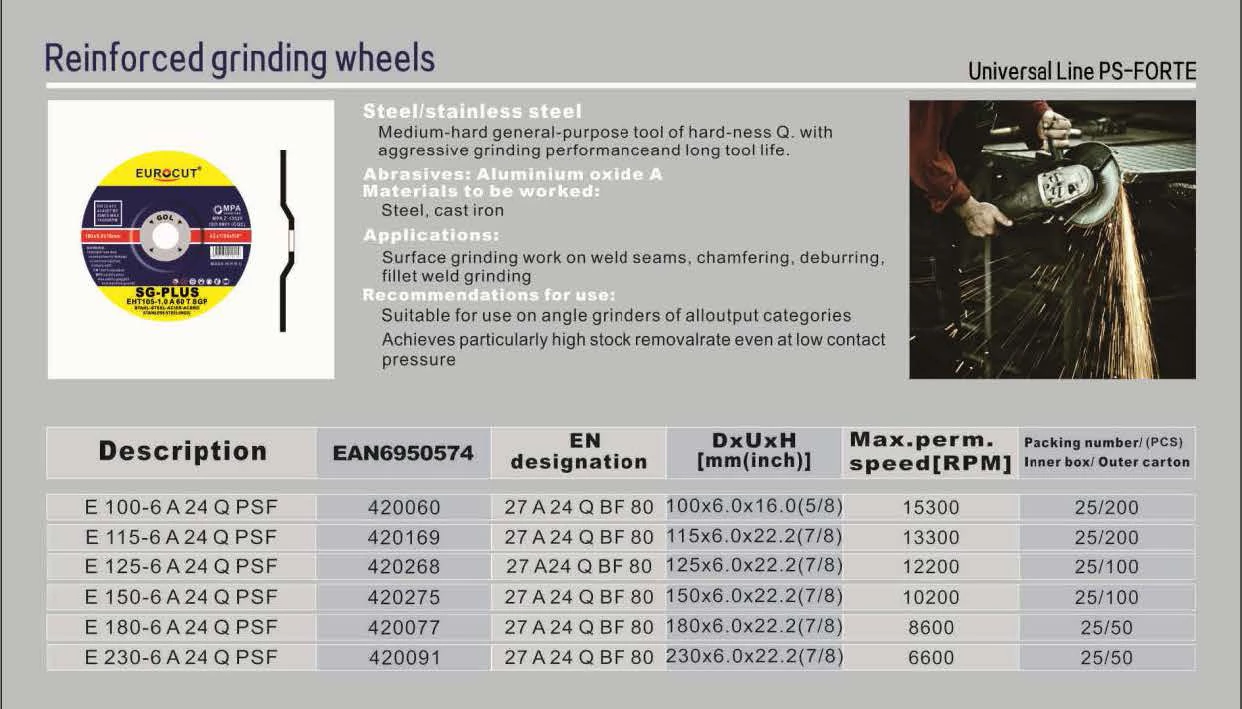

Línea Universal PS-FORTE (Muelas de Rectificado Reforzadas)

- Abrasivo: Óxido de aluminio A

- Dureza: Q (Propósito general de dureza media)

- Materiales: Acero, hierro fundido

- Aplicaciones: Rectificado de superficies, biselado, desbarbado, acabado de soldaduras de filete

- Características: Rendimiento de corte bien equilibrado, larga vida útil, alta capacidad de eliminación de material incluso con baja presión de contacto.

¿Por qué elegirnos?

-

Mejoras en productos probados y confiables, maximizando la eficiencia de sus herramientas.

-

Rectificado de precisión que garantiza una superficie sin rayones en su pieza de trabajo.

-

Vida útil de la herramienta significativamente prolongada, probada en aplicaciones del mundo real.

¿Por qué confiar en Qing Yang?

Yang Qing es nuestra marca privada cuidadosamente desarrollada, dedicada a ofrecer una amplia gama de productos abrasivos de alto rendimiento, alta calidad y rentables. Esto no es solo un eslogan: tenemos la CERTIFICADO MPA, la certificación de más alto nivel para moler productos en todo el mundo, lo que refleja nuestro fuerte compromiso con la seguridad, el rendimiento y la consistencia.

Cada herramienta abrasiva Qing Yang cumple con estrictos ISO 9001 Estándares. Cada lote de producción se somete a rigurosas pruebas de resistencia de unión, retención de grano y precisión dimensional, lo que garantiza un proceso de fabricación trazable y un control de calidad riguroso.

Nuestros productos gozan de la confianza y el favor de compradores e ingenieros en más de 50 países y regiones En todo el mundo. Al trabajar con nosotros, tendrá acceso a muelas y discos de desbaste de primera calidad, respaldados por las más altas certificaciones de la industria.

Tamaños de muelas abrasivas

| MM | PULGADA | SPEEDR.PM | VELOCIDAD/S | PCS/CTN |

| 100X4.0X16 | 4×1/8×5/8″ | 15200 | 80 | 300 |

| 100X6.0X16 | 4×1/4×5/8″ | 15200 | 80 | 200 |

| 115X6.0X22.2 | 4 1/2×1/4X7/8″ | 13300 | 80 | 200 |

| 125X6.0X22.2 | 5×1/4×7/8″ | 12200 | 80 | 100 |

| 150X6.0X22.2 | 6×1/4×7/8″ | 10200 | 80 | 100 |

| 180X6.0X22.2 | 7×1/4×7/8″ | 8500 | 80 | 50 |

| 230X6.0X22.2 | 9×1/4×7/8″ | 6640 | 80 | 50 |

Servicios de muelas abrasivas personalizadas

Fabricante de muelas abrasivas de renombre Yang Qing No sólo produce productos bajo su propia marca, sino que también ofrece una solución integral. Soluciones de personalización OEM/ODM Para muelas de rectificado. Nuestros productos personalizados cumplen con los requisitos más exigentes de la industria global del rectificado, con certificaciones que alcanzan hasta el prestigioso... CERTIFICADO MPA nivel.

Personalización de tamaño flexible

Ofrecemos especificaciones de tamaño altamente flexibles:

-

Diámetro exterior:Hay una amplia gama disponible, desde ruedas compactas de 3 pulgadas hasta ruedas grandes de 9 pulgadas para trabajo pesado, todas personalizables según sus necesidades.

-

Diámetro interior:También personalizable (por ejemplo, tamaños estándar como 16 mm, 22,2 mm, 25,4 mm o dimensiones especiales para adaptarse a su equipo).

-

Espesor:Controlado con precisión para satisfacer diversas demandas de intensidad de molienda en diferentes aplicaciones.

Materiales y rendimiento optimizados

Nuestro equipo de ingeniería adapta la composición abrasiva y las proporciones del agente aglutinante en función de su aplicación específica, ya sea metalurgia, procesamiento de piedra o rectificado de uso general.

Utilizando tecnologías avanzadas como tratamiento antiestático y recubrimientos resistentes al calor, nuestras muelas abrasivas personalizadas pueden igualar el rendimiento de las marcas líderes de la industria como Norton y Klingspor.

Construye tu propia marca

¿Quieres crear tu propia marca? Ofrecemos un servicio completo de personalización, que incluye:

-

Impresión de etiquetas personalizadas

-

Sistema de identificación de grano codificado por colores

-

Fichas técnicas de productos exclusivos

Cubrimos una amplia gama de muelas abrasivas, entre las que se incluyen:

-

Muelas de amoladora angular estándar

-

Muelas abrasivas de alta resistencia

Ya sea a partir de sus muestras existentes o de planos técnicos, podemos desarrollar muelas de rectificado a su medida. También ofrecemos soporte para replicación de producción en masa, optimización del rendimiento y muestras de lotes pequeños para pruebas de viabilidad.

Seguro de calidad

Todas las muelas abrasivas personalizadas se fabrican bajo un sistema de control de calidad estrictamente aplicado y, en última instancia, están certificadas por AMP, garantizando el pleno cumplimiento de las normas internacionales de seguridad y rendimiento.

Comienza tu personalización

Comienza tu personalizaciónLo que dicen los clientes satisfechos

- Gerente de Desarrollo de Negocios

Preguntas frecuentes (FAQ)

Conceptos básicos de la muela abrasiva

P: ¿Qué es una muela abrasiva?

R: Una muela abrasiva (también llamada disco de pulido) es una herramienta de pulido con forma de disco, compuesta de partículas abrasivas afiladas unidas mediante un aglutinante de resina. Qing Yang utiliza diversas fórmulas abrasivas según las diferentes condiciones de uso, y todos sus productos son compatibles con las interfaces estándar de amoladoras angulares. La muela abrasiva reforzada incorpora múltiples capas de malla de fibra de vidrio de alta resistencia en la capa de resina, lo que aumenta su vida útil en 50% y garantiza la estabilidad estructural en condiciones de trabajo extremas.

P: ¿Cuáles son los principales usos de las muelas abrasivas?

R: Las funciones principales abarcan cinco áreas principales:

-

Tratamiento de superficies metálicas (eliminación de óxido/limpieza de cicatrices de soldadura)

-

Eliminación de rebabas industriales

-

Reparación de chapa metálica automotriz

-

Pretratamiento del sustrato de hormigón

-

Eliminación rápida de material (como corte de estructuras de acero)

Aplicación innovadoraNuestro disco de pulido híbrido de 1/8 de pulgada (aproximadamente 3,2 mm) puede completar el corte y el pulido grueso al mismo tiempo, lo que reduce el tiempo de reemplazo de herramientas en 70% en operaciones con barras de acero/tubos de metal.

Modelo y parámetros técnicos

P: ¿Cuál es la diferencia entre las muelas abrasivas T1 y T27?

| Modelo | Características estructurales | Escenarios aplicables |

|---|---|---|

| T27 | Plano cóncavo central | Rectificado de planos convencionales |

| T29 | Diseño convexo de superficie curva | Operación con inclinación ≥45° |

| T1 | Estructura de doble cara totalmente plana. | Dedicado a discos de corte/amoladoras de banco |

P: ¿Cómo elegir materiales abrasivos?

A: Soluciones recomendadas según las características del metal:

-

Óxido de aluminio: Metales negros como acero al carbono/acero inoxidable (resistentes a la sinterización a alta temperatura)

-

Fórmula compuesta de carburo de silicio: Dedicado a metales blandos como aluminio/cobre (tecnología antibloqueo patentada)

Avance técnico:La muela abrasiva de metal blando Qing Yang adopta un proceso de pulido a baja temperatura, que puede reducir el aumento de temperatura de la pieza de trabajo en 65% a través del control del sensor de presión.

Guía de operación de seguridad

P: ¿Es posible utilizar juntos muelas abrasivas y discos de corte?

A: ¡Absolutamente prohibido! Las diferencias esenciales son las siguientes:

| Tipo de herramienta | Rango de espesor | Posicionamiento funcional | Advertencia de riesgo |

|---|---|---|---|

| muela abrasiva | 1/4 de pulgada (6,4 mm) | Rectificado de superficies | La operación de corte puede provocar una explosión. |

| Disco de corte | ≤3/32 pulgadas (2,4 mm) | División de material | Puede desintegrarse en capas durante la molienda. |

P: ¿Cuáles son las reglas de hierro para una operación segura?

A: Se deben seguir 10 pautas principales:

-

Triple protección: mascarilla + guantes anticorte + orejeras antirruido

-

Inspección previa al arranque: Las muelas abrasivas agrietadas o defectuosas deben desecharse inmediatamente.

-

Adaptación de potencia: potencia nominal de la amoladora angular ≥ requisitos de la muela abrasiva

-

Cubierta protectora deshabilitada: está estrictamente prohibido quitar o modificar los dispositivos de protección.

-

Control de velocidad: velocidad sin carga del equipo ≤ marca de línea roja de la muela abrasiva

-

Especificación de arranque y parada: arranque en ralentí durante 30 segundos → funcionamiento → parada completa antes de salir

-

Postura de operación: sujetar con ambas manos + postura de pie estable

-

Requisitos de vestimenta: ropa de trabajo ajustada + cinta para el cabello (para evitar enredos)

-

Mantenimiento regular: verifique el estado de las escobillas de carbón del motor en cada turno

-

Preparación para emergencias: configurar el equipo de extinción de incendios dentro del radio de operación de 3 metros

Guía de compras

Q1: ¿Cuál es el plazo de producción?

A:

- Los tamaños estándar están en stock y se pueden enviar en 3 días.

- Para productos no estándar o personalizados, el plazo de producción es de aproximadamente 30 a 40 días.

P2: ¿Es usted una fábrica o una empresa comercial?

A: Somos un fabricante profesional de herramientas abrasivas con más de 35 años de experiencia.

P3: ¿Aceptan la marca OEM?

A: Sí, ofrecemos la marca OEM. También ofrecemos servicios gratuitos de diseño de etiquetas.

P4: ¿Hay muestras disponibles para pruebas de calidad?

A: Sí, ofrecemos muestras gratuitas para realizar pruebas de calidad. Sin embargo, el costo de envío corre a cargo del cliente.

Q5: ¿Tiene alguna certificación?

A: Sí, estamos certificados con las normas MPA e ISO.

Q6: ¿Cuánto dura el tiempo de entrega?

A: Normalmente, la entrega demora unos 20 días después de recibir el pago.